精密鑄造wccasting018

發布時間:2013年12月23日 點擊數:

產品名稱:精密鑄造

供應商:東莞市威創精鑄廠

價格:面議

精密鑄造設備近年來鑄造行業使用比較普遍,80年代的時候,這套工藝都就在工業生產中廣泛應用,生產出來的鑄件在汽車行業里使用廣泛,它是一項全新的、具有極高精密度的生產工藝,生產出來的各種鐵管在管道行業中最為常見,它以著獨特的優勢地位占據著市場。

在使用精密鑄造設備時,在填充過程中泡沫模型要經過液化、分解,其中產生很多小分子的氣體和泡沫灰,這些物質對人體是有害的,日常工作中操作人員必須嚴格按照操作手冊執行,無論是實際操作還是輔助之類的防護物品,一定要按要求進行。在生產過程中,熟煉掌握操作步驟,以嚴謹的工作態度去完成工作任務。

精密鑄造設備在國內發展的比較晚,又是要求精度比較強的工藝,在理論和實踐中都應該加強對該工藝的認識,不斷的補充專業常識,發現問題解決問題,不能隨意的按個人想法去實施,豐富實踐經驗,把整個生產工序理順,鑄造出更有實力的精品。

精密鑄造是相對于傳統的鑄造工藝而言的一種鑄造方法。通常的做法是:首先根據產品要求設計制作的模具,用澆鑄的方法鑄蠟,獲得原始的蠟模;在蠟模上重復涂料與撒砂工序,硬化型殼及干燥;再將內部的蠟模溶化掉,是為脫蠟,獲得型腔;焙燒型殼以獲得足夠的強度;澆注所需要的金屬材料;脫殼后清沙,從而獲得高精度的成品。根據產品需要或進行熱處理與冷加工。

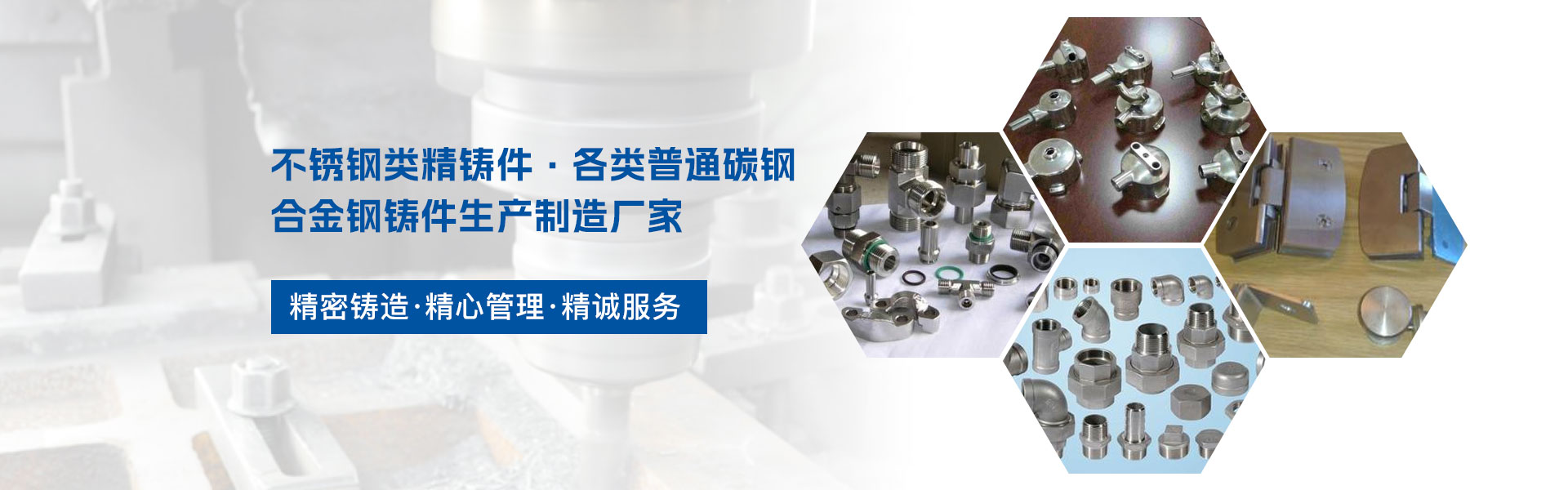

不銹鋼精密鑄造的主要工藝是在精密鑄造的基礎上加工,由于不銹鋼具有良好的耐腐蝕性,所以它能使結構部件永久地保持工程設計的完整性。含鉻的不銹鋼精密鑄還集機械強度和高延伸性于一身,易于部件的加工制造,可滿足建筑師和結構設計人員的需要。

精密鑄造之砂型鑄造:在全部鑄件產量中,60~70%的鑄件是用砂型生產的,而且其中70%左右是用粘土砂型生產的.主要原因是砂型鑄造較之其它鑄造方法成本低、生產工藝簡單、生產周期短.所以像汽車的發動機氣缸體、氣缸蓋、曲軸等鑄件都是用粘土濕型砂工藝生產的.當濕型不能滿足要求時再考慮使用粘土砂表干砂型、干砂型或其它砂型.粘土濕型砂鑄造的鑄件重量可從幾公斤直到幾十公斤,而粘土干型生產的鑄件可重達幾十噸。

精密鑄造技術包括:熔模鑄造、陶瓷型鑄造、金屬型鑄造、壓力鑄造、消失模鑄造.其中較為常用的是熔模鑄造,也稱失蠟鑄造:選用適宜的熔模材料制(如石蠟)造熔模;在熔模上重復沾耐火涂料與撒耐火砂工序,硬化型殼及干燥;再將內部的熔模溶化掉,獲得型腔;焙燒型殼以獲得足夠的強度,及燒掉殘余的熔模材料;澆注所需要的金屬材料;凝固冷卻,脫殼后清砂,從而獲得高精度的成品.根據產品需要或進行熱處理與冷加工和表面處理。

擠壓廣東精鑄件的實質是對定量澆入鑄型型腔中的液態金屬施加較大的機械壓力,使其成型、結晶凝固而獲得零件毛坯的一種工藝方法。這種工藝方法也曾稱為“液態金屬模鍛”、“液態金屬沖壓”、“液態金屬鍛造”、“沖頭壓力結晶”等,國際壓鑄學會統一定名為“Squeezecasting”,根據譯意,國內統稱為擠壓鑄造。

擠壓精密鑄造的工藝形式有多種,按成型時液體金屬填充的特性和擠壓受力情況,可分為柱塞加壓、直接沖頭擠壓、間接沖頭擠壓(又分上擠法和下擠法)等。柱塞擠壓鑄造主要適用于形狀簡單的厚壁鑄件及鑄錠;直接擠壓法適用于壁較薄、形狀較復雜的鑄件;間接擠壓法適合于產量較大,形狀較復雜的鑄件。

按鑄型合型的方式擠壓精密鑄造分為鑄型垂直合型擠壓鑄造法和鑄型旋轉合型擠壓鑄造法。

加熱溫度是熱處理工藝的重要工藝參數之一,也是精密鑄造工藝中的重要工藝參數之一。選擇和控制加熱溫度,是保證熱處理質量的重要問題。加熱溫度隨被處理的金屬材料和熱處理的目的不同而不同,但一般都是加熱到變相溫度以上,以獲得高溫組織。另外轉變需要一定的時間,因此當金屬工件表面達到要求的加熱溫度時,還需要在這給溫度保持一定的時間,使內外溫度一致,使顯微組織轉變完全,這段時間稱為保溫時間。采用高能密度加熱和表面熱處理時,加熱速度極快,一般就沒有保溫時間,而化學熱處理的保溫時間通常比較長。

冷卻也是熱處理工藝過程中不可缺少的步驟,在精密鑄造行業中冷卻方法會因為鑄造工藝和熱處理工藝不同而不同,主要是控制冷卻速度,一般退火的冷卻速度是最慢的,正貨的冷卻速度比較快,淬火的冷卻速度更快。單也因為鋼種類不同而有不同的要求,例如空硬鋼就可以用正火一樣的冷卻速度進行淬硬。

一、工藝要求:脫蠟最大壓力0.7Mpa, 脫蠟溫度160-170℃,脫蠟時間為10-15分鐘.

二、精密鑄造脫蠟工藝操作:

1、設備準備:

a、脫蠟用蒸汽發生器壓力應為1.0Mpa,最低不得小于0.7Mpa.

b、仔細檢查蒸汽脫蠟過濾網是否需清理或更換,防止脫蠟過程中出現跑蠟等事故。

c、開始脫蠟前,對脫蠟釜進行壓力試驗,并預熱1—2次。

2、將待脫蠟型殼裝在小車上,運送到脫蠟車間。

3、把型殼裝在脫蠟車上,如果有排氣棒的把它打開后,送入脫蠟蒸汽釜,立即關好機門。

4、打開蒸汽閥,14秒鐘內壓力必須達到0.56Mpa,溫度達到160℃。

5、脫蠟時間10-15分鐘。

6、關閉蒸汽閥,打開排氣閥,泄放蒸汽壓,在1分鐘以上。

7、壓力表指示壓力為零時,打開脫蠟釜機門,并打開泄蠟閥。

8、把裝型殼的裝載車拉出,將型殼放在運輸車上送至熔鋼車間。

9、檢查脫蠟后的型殼,是否脫干凈, 是否有裂紋,有裂紋的型殼需修補。出現碎裂或成片剝落的,或裂紋超過0.5mm 寬對鑄件有影響的型殼應通知車間主任重新封漿或報廢。

10、型殼修補:

a、型殼表面只有微細龜裂時,可在該處涂、粘涂料進行修補。

b、型殼有孔或不影響鑄件的大裂痕,可用一塊干凈殼放在有孔處,再用耐火粉團封上,干燥。

聯系人: 李先生

電 話: -0769-89186623

地 址: 東莞市厚街鎮白濠第三工業區源興街東16巷6號

手 機:13829237985

郵 箱: wangangover@163.com

上一篇:精密鑄造wccasting017

下一篇:精密鑄造wccasting019

微信掃一掃

微信掃一掃